Przemysł motoryzacyjny zajmuje bardzo ważne miejsce w gospodarce Unii Europejskiej. Szacuje się, że w przedsiębiorstwach bezpośrednio i pośrednio związanych z produkcją pojazdów jest zatrudnionych około 13,8 miliona mieszkańców Unii Europejskiej, co stanowi około 6,1% ogółu zatrudnionych w UE.

Bezpośrednio przy produkcji pojazdów silnikowych pracuje około 2,5 miliona osób i jest to mniej więcej 8,5% wszystkich zatrudnionych w UE na stanowiskach związanych z produkcją. Sprzedaż i serwisowanie pojazdów to około 4,5 miliona miejsc pracy, transport daje kolejne 5,1 miliona zatrudnionych. Przemysł motoryzacyjny generuje przychody na poziomie 7% Produktu Krajowego Brutto Unii Europejskiej.

Złożony organizm

Fabryki samochodów przeszły długą drogę ewolucji. Dawniej były scentralizowane: zakład montujący pojazdy znajdował się w pobliżu zakładów wytwarzających części i podzespoły: silniki, skrzynie biegów, osie, karoserie. Zmontowane pojazdy odstawiano na parking przyfabryczny, gdzie oczekiwały na transport do odbiorców na całym świecie.

Zmiany w polityce podatkowej i celnej państw, globalizacja i wdrożenie nowych metodologii produkcji wymusiły wprowadzenie daleko idących modyfikacji. Koncerny motoryzacyjne podzieliły produkcję na wiele etapów, które są realizowane we własnych fabrykach zlokalizowanych w różnych, czasami odległych krajach albo zlecane podwykonawcom. Gotowe podzespoły (silniki, kompletne wiązki przewodów, fotele, skrzynie biegów itp.) dostarcza się do zakładów, w których są składane w produkt końcowy: samochód.

W rezultacie w miastach, w których producenci samochodów otwierali swoje pierwsze fabryki, dzisiaj odbywa się jedynie fragment, często niewielki, procesu produkcyjnego. Zazwyczaj nadal mieści się tam siedziba zarządu, biura konstruktorów, technologów, salony formowe. Ma to znaczenie symboliczne (bo marka zawsze jest kojarzona z pierwszą fabryką) oraz praktyczne. Zatrzymanie w siedzibie firmy stanowisk pracy związanych z projektowaniem, wymagających wysokiej klasy specjalistów: konstruktorów, projektantów, grafików, inżynierów różnych specjalności to kwestia prestiżu i ochrony tajemnicy przedsiębiorstwa.

To także ukłon w stronę rodzimych uczelni technicznych i instytucji naukowych, które czynnie uczestniczą w rozwiązywaniu rzeczywistych problemów pojawiających się podczas projektowania i produkcji pojazdów.

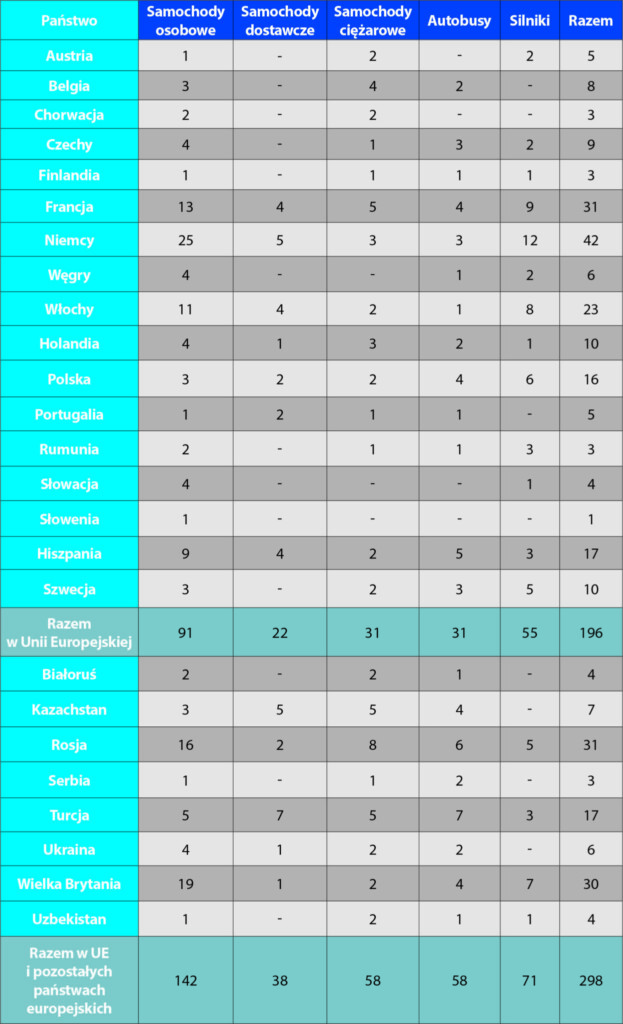

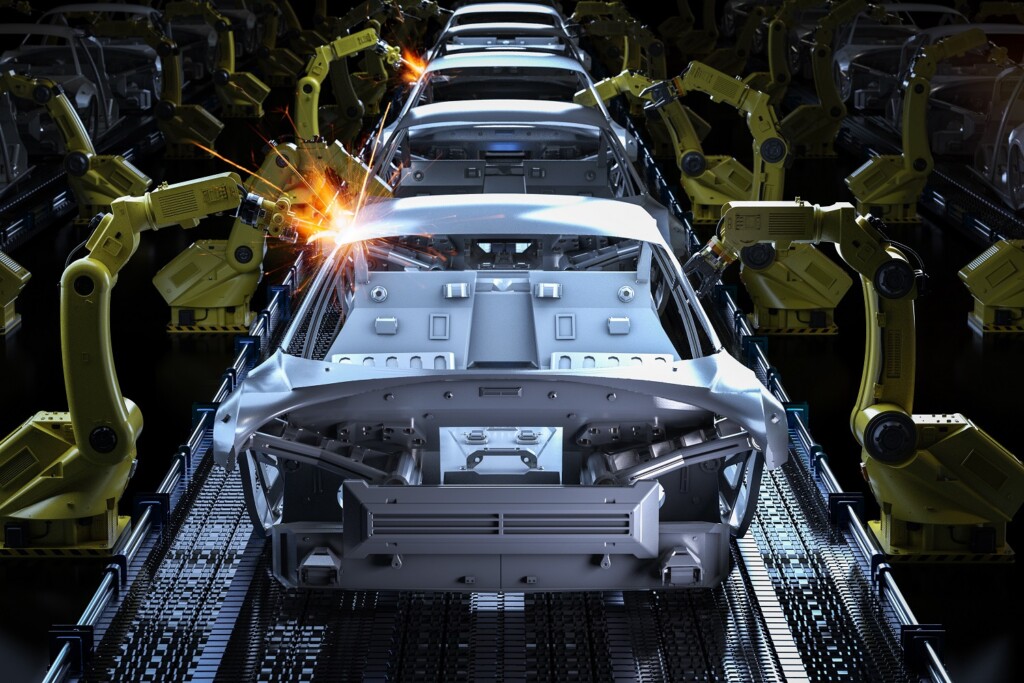

Produkcja skomplikowanych podzespołów wymaga zachowania wyśrubowanych norm obróbki metalu, wykorzystania zautomatyzowanych i zrobotyzowanych linii produkcyjnych i często zlecana jest lokalnym zakładom. Takie działania pośrednio wspierają inne branże krajowego przemysłu, np. producentów obrabiarek CNC, sterowników, elementów automatyki przemysłowej, oprogramowania. Umożliwiają też ochronę i rozwój czegoś, co można nazwać kulturą techniczną: ciągłego napływu młodych adeptów zawodów technicznych, którzy zdobywają kwalifikacje na nowoczesnych stanowiskach pracy, pod okiem doświadczonych mistrzów. W rezultacie, oprócz wiedzy i „twardych” umiejętności technicznych, wykształcają u siebie etos pracy – zdobywają własne doświadczenia i przekazują je kolejnemu pokoleniu.

Specyfika montowni

Ostateczny montaż pojazdu jest stosunkowo prostym procesem. Największym wyzwaniem jest zapewnienie odpowiedniej przepustowości linii montażowej oraz koordynacja dostaw podzespołów. W coraz bardziej popularnym systemie produkcji just-in-time dąży się do radykalnego zmniejszenia przestrzeni magazynowej i liczby części przechowywanych na miejscu.

Duża część pojazdów powstaje według specyfikacji wynikających z zamówień konkretnych klientów, więc produkcja podzespołów (np. wiązek przewodów do konkretnej wersji wyposażenia samochodu) „na magazyn” niepotrzebnie zwiększałaby koszty operacyjne. Wyjątkiem są popularne wersje wyposażenia modeli, które tradycyjnie dobrze się sprzedają.

W systemie just-in-time części, które zostaną wykorzystane do produkcji konkretnego dnia, muszą dotrzeć do fabryki zgodnie z ustalonym harmonogramem. Jest to możliwe tylko wtedy, gdy montownia jest zlokalizowana tam, gdzie działa niezawodny, punktualny transport łączący ją z innymi zakładami produkcyjnymi.

Co kusi producentów?

Montownie z reguły buduje się tam, gdzie koszty pracy są niskie. Inwestorzy zwracają uwagę na wysokość podatków, dostępność i jakość infrastruktury transportowej, ceny energii elektrycznej, dostępność pracowników. Stosunkowo niewielkie znaczenie ma kadra inżynierska i menedżerowie, ponieważ w tego rodzaju zakładzie pracuje ich stosunkowo niewielu. Można skłonić do przeprowadzki absolwentów z pobliskiego ośrodka akademickiego i przeszkolić ich w niezbędnym zakresie w pierwszej fazie uruchamiania fabryki. Stanowiska kierownicze przez dłuższy czas mogą zajmować doświadczeni menedżerowie delegowani z kraju producenta.

Ponieważ koncerny motoryzacyjne oczekują od państwa i lokalnych samorządów ulg podatkowych i innych preferencji, proces pozyskiwania inwestorów ma także wymiar polityczny. Wpływa to na przebieg negocjacji i w dużej mierze decyduje o ich powodzeniu. W zamian montownie zapewniają znaczną (liczoną w tysiącach) liczbę miejsc pracy, a kolejne etaty powstają w firmach współpracujących z fabrykami.

Trzeba to docenić, ale nie można zapominać, że stabilność zatrudnienia zależy w dużej mierze od sytuacji na rynku. W czasach prosperity praca w montowniach ma wiele zalet, ale załamanie sprzedaży aut, na przykład w wyniku trwającej obecnie pandemii, silnie oddziałuje na montownie, wymusza wstrzymanie produkcji, a w konsekwencji także optymalizację zatrudnienia. Pracownicy mogą to odczuć w postaci przymusowych urlopów, redukcji wynagrodzeń albo zwolnień. W pierwszej kolejności są na nie narażeni pracownicy zatrudnieni przez agencje pracy tymczasowej.

Montownie w Europie

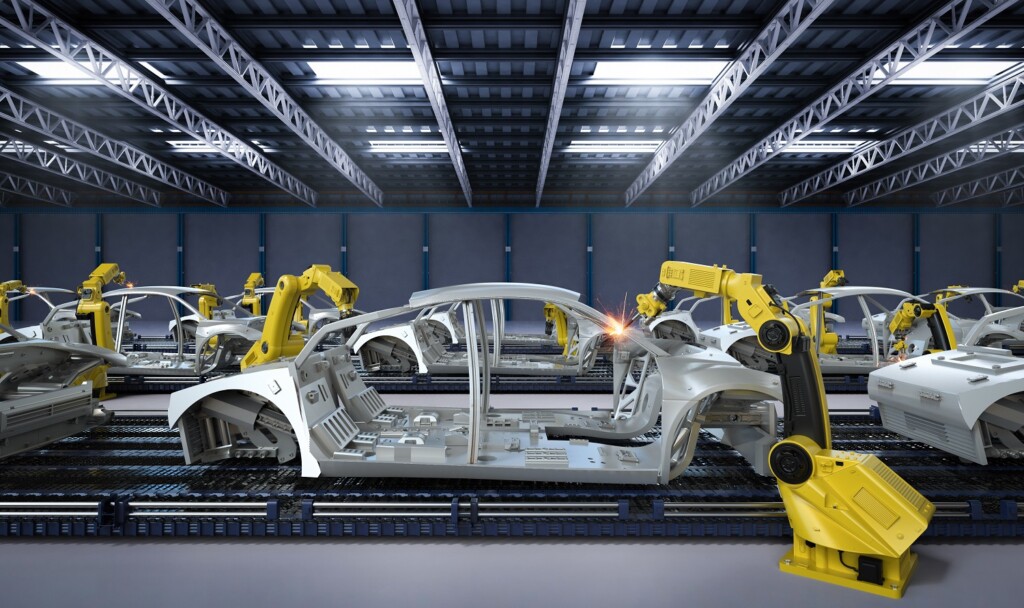

Przyglądając się statystykom europejskiego przemysłu motoryzacyjnego, musimy pamiętać, że nie wszystkie kraje europejskie należą do Unii Europejskiej. W Europie rozumianej jako kontynent działa 298 montowni samochodów i silników, z czego 196 znajduje się na terenie państw należących do UE. W zestawieniu nie ujęto sporej grupy małych producentów samochodów i silników, a także producentów skrzyń biegów, osi itp.

Należy pamiętać, że europejskie koncerny utrzymują montownie także poza Europą: w Ameryce Północnej i Południowej oraz w Azji, przede wszystkim w Chinach. W ten sposób optymalizują koszty produkcji, korzystając z lokalnych, niskich kosztów zatrudnienia. Unikają też wysokich opłat celnych, którymi byłyby obłożone gotowe pojazdy importowane z zagranicy.

Montownie zazwyczaj specjalizują się w produkcji jednego, czasami kilku modeli samochodów w różnych wersjach wyposażenia. O przypisaniu modelu do fabryki w pewnym stopniu decyduje zapotrzebowanie na lokalnym rynku, ale z reguły auta z jednej fabryki są dystrybuowane na znacznie większym obszarze.

W powyższej tabeli znajduje się zestawienie opublikowane przez ACEA, organizację zrzeszającą największych europejskich producentów pojazdów.

Do ACEA należą: BMW Group, CNH Industrial, DAF Trucks, Daimler, Ferrari, Fiat Chrysler Automobiles, Ford of Europe, Honda Motor Europe, Hyundai Motor Europe, Jaguar Land Rover, PSA Group, Renault Group, Toyota Motor Europe, Volkswagen Group, Volvo Cars oraz Volvo Group.

Montownie w Polsce

Obecnie w Polsce działają trzy montownie samochodów osobowych. Należący do koncernu PSA Opel Manufacturing Poland w Gliwicach montuje model Astra oraz kabriolet Cascada.

Volkswagen Poznań w Poznaniu produkuje modele VW Caddy i VW Transporter, a we Wrześni od 2016 roku powstaje Crafter.

Fiat Chrysler Automobiles (FCA) Poland w Tychach produkuje samochody Fiat 500, Abarth 500, Lancia Ypsilon.

W Polsce możemy zaobserwować zjawisko, które można by się nazwać kompleksem montowni. Po okresie kilkudziesięciu lat produkcji samochodów osobowych w Polskich zakładach nadeszły czasy, kiedy nasz przemysł motoryzacyjny w segmencie aut osobowych właściwie przestał istnieć. Dobrze radzą sobie wyłącznie producenci autobusów i mielecki Melex, którego samochody elektryczne od dziesięcioleci są przebojem eksportowym.

Fakt, że obecnie nie istnieje żaden krajowy producent samochodów osobowych, który produkowałby seryjnie auta własnej konstrukcji, budzi pewne frustracje. Być może słuszne, ale warto pamiętać, że jest znacznie więcej państw, które nie mają własnej marki samochodów osobowych. W dzisiejszych skomplikowanych realiach, przy rynku opanowanym od lat przez wielkich graczy, nowi producenci mają niewielkie szanse na sukces.

Czy powinniśmy mieć ambicje, żeby rozwijać w kraju produkcję motoryzacyjną wymagającą większego zaangażowania nowoczesnych technologii? Zdecydowanie tak. Ten cel można osiągnąć na wiele sposobów. Jednym z nich jest rozwijanie współpracy z naszym największym partnerem handlowym – Niemcami. Innym, być może łatwiejszym, bo dostępnym także dla niewielkich inwestorów sposobem może być rozwijanie małych firm i start-upów pracujących z najnowocześniejszymi technologiami w zakresie inżynierii materiałowej, elektroniki, informatyki. Osiągnięcie mocnej pozycji choćby w jednej dziedzinie miałoby duże znaczenie symboliczne i praktyczne.

Ciągle otwartą niszą jest produkcja podzespołów i oprogramowania dla samochodów elektrycznych i autonomicznych. W tej dziedzinie w najbliższym czasie będzie się działo bardzo dużo. Producenci chcą, żeby pojazdy z napędem elektrycznym zostały uznane za synonim nowoczesności, oszczędności i przyszłości motoryzacji. To oznacza, że pożądane są wszystkie pomysły i technologie podnoszące komfort jazdy, poziom bezpieczeństwa, obniżające koszty eksploatacji, w tym serwisowania. Miejmy nadzieję, że jakaś polska firma skorzysta z tej szansy.

Piotr Kołaczek