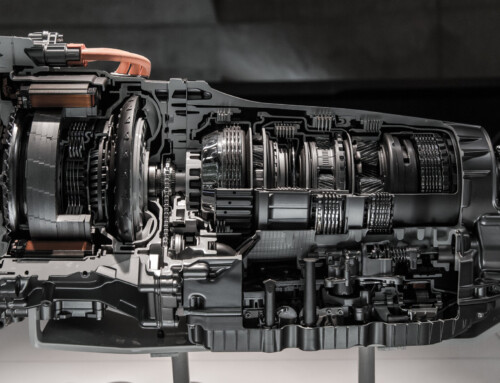

Volkswagen Transporter 2.0 TDI z silnikiem z układem zasilania typu Common Rail (CAAA)

CAAA to silnik z układem zasilania typu Common Rail. Jest on stosowany w wielu modelach produkowanych przez koncern VW. Niezależnie od modelu, instrukcja wymiany paska rozrządu jest zbliżona.

Zalecenie producenta odnośnie wymiany paska rozrządu to wymiana co 210 tys. km niezależnie od upływu czasu, jednakże producent podaje również wymóg każdorazowej kontroli układu rozrządu co 40 tys. km lub 24 miesiące podczas obsługi okresowej.

Nowy pasek rozrządu należy zakładać w silniku, którego temperatura jest równa temperaturze otoczenia. Wał korbowy należy zawsze obracać w kierunku normalnego trybu pracy, chyba że w instrukcji montażu podano inaczej. Zgodnie z zaleceniami producenta, podczas wymiany paska rozrządu należy również wymienić wszystkie elementy współpracujące z paskiem.

Ze względów bezpieczeństwa, po ustawieniu pojazdu na podnośniku, należy odłączyć przewód od bieguna ujemnego akumulatora.

W dalszej kolejności należy zdemontować elementy takie jak filtr powietrza czy prawe koło oraz nadkole, by uzyskać dostęp do silnika.

Kolejne czynności to cofnięcie ramienia napinacza paska osprzętu i demontaż paska osprzętu.

Podczas demontażu koła pasowego należy odkręcić 4 śruby, nie odkręcając śruby centralnej wału korbowego. Teraz można przystąpić do demontażu wspornika silnika. Po zdjęciu wspornika oraz wszystkich osłon paska rozrządu można obrócić wał korbowy silnika w prawo, aby ustawić GMP pierwszego cylindra (strzałka na kole wskazuje godzinę 12:00) i założyć blokadę wału korbowego (fot. 1) oraz wałka rozrządu i pompy paliwa (fot. 2).

W dalszej kolejności należy zdemontować pasek, napinacz, rolki prowadzące oraz pompę wody. Przed przystąpieniem do demontażu pompy wody należy spuścić płyn z układu chłodzenia.

W zestawie INA KIT znajdziemy elementy montażowe niezbędne do prawidłowej wymiany, tj. szpilkę i nakrętkę napinacza, śruby rolek prowadzących oraz śruby koła wałka rozrządu i pompy paliwowej.

Podczas wymiany szpilki napinacza trzeba zwrócić uwagę na stan połączenia gwintowego znajdującego się w głowicy silnika. Jeśli widoczne jest uszkodzenie lub zużycie gwintu, wymagana jest jego naprawa. W przeciwnym wypadku szpilka zostanie wyciągnięta z głowicy, co spowoduje poluzowanie napinacza i uszkodzenie silnika. Podczas montażu wymagane jest zastosowanie odpowiedniego momentu dokręcenia śrub montażowych. Procedury montażu dostępne są bezpłatnie po zalogowaniu na stronie www.repxpert.pl.

Przed montażem paska należy także wymienić śruby koła rozrządu i pompy paliwa. Koło wałka rozrządu oraz pompy paliwa należy obrócić maksymalnie w prawo w otworach podłużnych. Bardzo ważna jest również kolejność zakładania, która wygląda następująco: należy założyć pasek zaczynając od koła wału korbowego przez napinacz do koła wałka rozrządu, następnie rozpoczynamy zakładanie pozostałej części paska – od koła wału korbowego do pompy wodnej; w tym momencie należy założyć pasek od koła wałka rozrządu poprzez rolkę prowadzącą do pompy paliwowej i zakończyć montaż na rolce prowadzącej pasek, która znajduje się między pompą paliwową a pompą wody. Podczas procedury napinania należy zwrócić uwagę na strzałkę umieszczoną na mimośrodzie napinacza, która informuje o kierunku napięcia (fot. 3), ponieważ w tym silniku mogą występować dwa rozwiązania – napinacz z kierunkiem napięcia przeciwnym do ruchu wskazówek zegara oraz zgodny z ruchem wskazówek zegara. Po określeniu rozwiązania trzeba napiąć napinacz tak, aby wskaźnik napięcia pokrył się z wycięciem w podstawie napinacza (fot. 4), i dokręcić go momentem zgodnym z zaleceniami producenta.

Jeśli pasek rozrządu został napięty prawidłowo, wówczas śruby koła wałka rozrządu i pompy wysokociśnieniowej znajdują się w środku otworów podłużnych. Narzędziem specjalnym należy przytrzymać koła i dokręcić śruby na kole wałka rozrządu oraz kole pompy paliwowej. Po demontażu blokad rozrządu należy wykonać dwa pełne obroty wałem korbowym. Po tej operacji należy raz jeszcze założyć blokady, żeby upewnić się, że pasek rozrządu został poprawnie zamontowany, a wskaźnik napięcia napinacza znajduje się na równi z wycięciem w podstawie napinacza.

Ostatnim etapem jest zamontowanie wymontowanych części. Procedura zakładania pozostałych części jest odwrotna do procedury ich demontażu.

Więcej informacji i filmów instruktażowych można znaleźć na stronie

www.repxpert.pl